一、解决方案背景

随着信息化的不断加快,5G技术蓬勃发展,传统铝行业也受到了巨大冲击。

本解决方案通过帮助某铝行业企业打造智慧工厂,提高该企业在市场上的竞争能力,实现数字孪生。

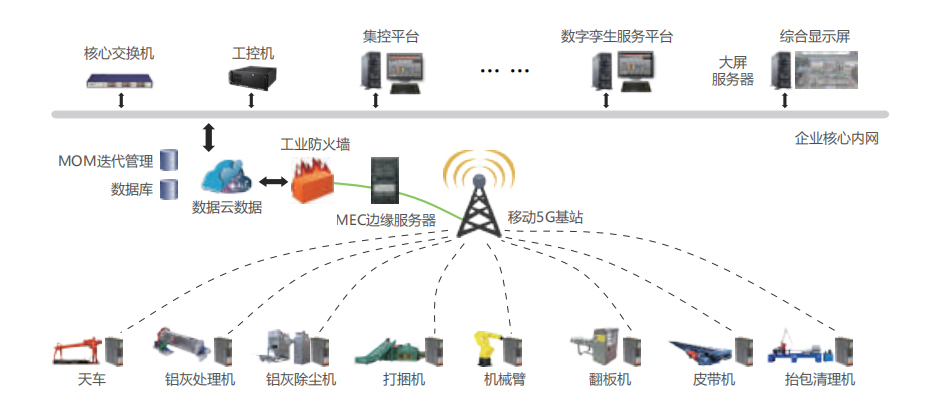

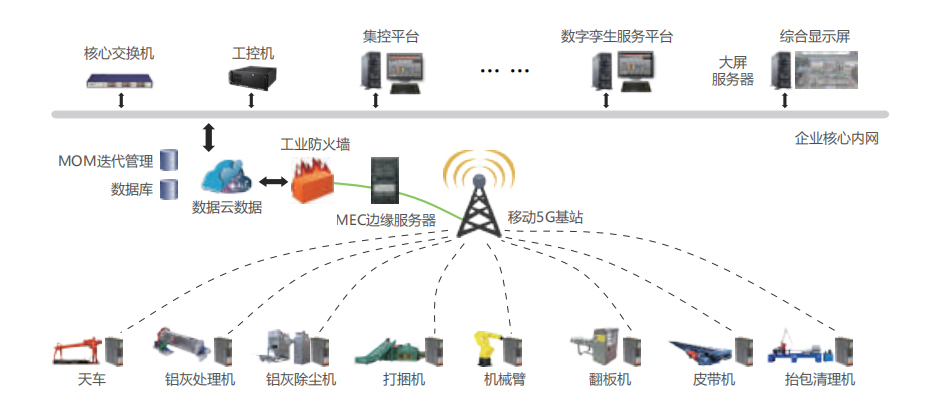

基于5G网络,结合MEC边缘云技术,通过阿里云5G工业网关开展基于边缘计算技术的远程监控、智能检测和边缘控制应用。

二、解决方案需求分析

某铝行业企业由于现场环境电磁干扰强,现场设备监控不及时,故障报警系统不完善,信息化平台不健全等问题,严重影响企业生产经营活动。

根据以上需求,本解决方案需要解决的问题点如下:

1、由于企业目前所使用的信息化平台系统支撑薄弱,短板明显,企业需要进行数字化改造,以实现对底层设备的状态监控,保证生产进度 ;

2、由于企业特有的电解铝车间电磁干扰较强,普通的通讯设备在强电磁干扰环境下无法工作,企业需要引入抗电磁干扰能力极强的设备保证数据传输,降低生产成本 ;

3、根据企业内部生产经营计划,生产现场具有多种不同类型PLC对应多种不同通讯协议,需适配各种不同类型通讯协议对PLC进行数据采集,因此要求网关设备支持多种通讯协议读取;

4、根据企业工业现场调研,企业底层设备工作强度大,故障报警系统不完善,需对现场设备进行状态监控,实现故障预警,保证设备运行稳定性由于现场设备点位分散,难以实现数据集中管理,借助于5G低时延、大带宽、高速率特性,对各部位设备进行数据采集,根据数据分析设备状态,实现设备状态监控。

三、解决方案系统图

四、系统功能

• 支持PC端对系统的管理

• 通讯协议:支持各种主流协议的接入

• 监控大屏:通过监控大屏24小时不间断的监控园区内各设备的运行状态、各设备的生产效率

• 设备管理:支持设备的添加、配置建立设备档案

• 故障报警:支持设备故障报警,设备发生故障时,PLC将点位变化传输至平台,平台将会以电话等方式通知对应负责人

• 数据采集:支持AB、西门子等多种类型PLC数据采集,将PLC中点位信息以5G方式传输至数据库,数据库中将数据传输至数字化平台

• 日志记录:支持对设备的历史数据、历史报警信息、历史设备上下线等数据信息进行记录

• 用户管理:支持对系统中的用户分级、分角色管理

五、实现目标

• 由于5G网关具有强电磁场抗干扰能力,可有效解决强磁场环境下设备数据采集的干扰问题

• 通过5G网关与多种不同协议类型PLC适配,可将各PLC数据采集并上传至控制平台

• 通过5G无线网络实时传输数据,控制平台可远程监控设备运行状态,无需现场一一巡检

• 实现设备故障预警,当设备出现故障及时反馈给机修人员快速响应维修

• 通过远程监控,节约排查问题时间,提高生产效率

六、系统特点

集中维护

• 一目了然的看到所有设备的远行状态

• 集中管理设备

精准定位

• 出现故障,调度中心[敏感词]时间确定设备所在区域

• 根据数据反馈的故障点信息及时通知机修人员

统筹协调

• 通过设备的运行状态,统筹调度全厂的生产,有效提高生产

• 效率